目前,我国制造业规模稳居世界第一,但与世界先进水平相比,我国制造业的环境资源问题仍较为突出,尚未进入可持续发展的良性循环阶段。绿色制造是一个综合考虑产品全生命周期资源环境效益的现代化制造模式,是未来的发展方向。从“十三五”开始,工业和信息化部将实施绿色制造工程作为落实制造强国战略的有力抓手,在支持绿色制造系统集成项目建设、构建绿色制造体系等方面取得了积极成效,绿色制造理念逐渐被认知、接受并转化为实践,成为推进制造业高质量发展的新亮点。

受工业和信息化部委托,中国国际工程咨询有限公司(简称中咨公司)承担了从绿色制造系统集成专项前期策划、实施方案研究、申报指南编制、专项组织评审、项目管理验收办法制定、项目跟踪评价与验收和典型案例集编制等全过程技术支撑服务。中咨公司作为国家工业节能与绿色发展评价中心、国家工业节能诊断服务机构、国家绿色制造系统解决方案供应商,在推动我国工业绿色发展方面,发挥了重要的高端智库平台作用。本文基于中咨公司在推进绿色制造系统集成工作中的实践,系统总结绿色制造系统集成项目的创新性和实施成效,并提出了进一步发挥绿色制造系统集成项目示范效应的建议,为促进我国制造业绿色转型和高质量发展提供参考。

一、绿色制造系统集成专项是推进绿色制造工程的重大创新

制造业是国民经济的主体,是立国之本、兴国之器、强国之基。新中国成立尤其是改革开放以来,我国制造业持续快速发展,建成了门类齐全、独立完整的产业体系,有力推动了我国工业化和现代化进程,显著增强综合国力,支撑我国作为世界大国的地位。然而,与世界先进水平相比,我国制造业仍然大而不强、大而不优、大而不绿,在自主创新能力、资源利用效率、产业结构水平、信息化程度、质量效益等方面差距明显,转型升级和跨越发展的任务紧迫而艰巨。

全面推行绿色制造,对缓解当前资源环境瓶颈约束、加快培育新的经济增长点、推动供给侧结构性改革、增强制造业国际竞争力具有重要作用。为加快实施制造强国战略,促进制造业绿色升级,培育制造业竞争新优势,工业和信息化部、财政部开展了绿色制造系统集成工作。绿色制造系统集成作为实施绿色制造工程的重要抓手,具有很强的创新性和引领性,主要体现在以下三个方面:

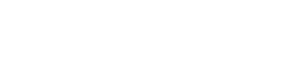

一是改变只注重局部生产环节改造提升,实施覆盖全部工艺流程和供需环节的绿色制造系统集成。聚焦机械、电子、化工、食品、纺织、家电、大型成套装备等行业,实施绿色设计平台建设、绿色关键工艺突破、绿色供应链系统构建等任务,着力解决行业绿色设计能力不强、工艺流程绿色化覆盖度不高、上下游协作不充分等问题,带动我国制造业整体绿色升级,推动区域绿色发展。

二是改变财政资金支持单个企业的方式,由行业领军型企业作为牵头单位组成联合体。联合体的组建须突出需求牵引和问题导向,强化技术、资本等内在纽带,由上下游企业、第三方机构以及研究机构等,共同承担绿色制造系统集成任务,扩大财政资金的引领带动作用。

三是改变选取单项指标开展效益评价,创建制造技术绿色化率、制造过程绿色化率和绿色制造资源环境影响度三项综合评价指标,系统反映绿色制造能力和水平的提升。同时,鼓励联合体共同制定实施综合性绿色制造团体标准或行业标准,开发绿色设计产品、创建绿色工厂、打造绿色供应链,逐步形成推动绿色制造发展的长效机制。

二、绿色制造系统集成专项实施取得显著成效

2016—2018年,中央财政分三批共支持了366个绿色制造系统集成项目,其中绿色设计平台建设128个,绿色关键工艺突破207个,绿色供应链系统构建31个,下拨中央财政补助资金30亿元,拉动项目总投资超过830亿元。从2019年开始,绿色制造系统集成项目逐批进入验收阶段。从目前实施的总体情况来看,“支持一个、跟进一批、带动一片”的示范效应初步显现,绿色制造系统集成项目实施取得了显著成效。

绿色制造系统集成项目情况分布图

(一)推动绿色制造理念转化为绿色制造具体行动

绿色制造,其核心是将绿色理念和技术工艺贯穿制造业全产业链和产品全生命周期,通过技术创新和系统优化做到制造业发展对环境负面影响最小、资源利用效率最高,从而实现经济效益和生态环境效益协调并重。绿色制造系统集成摒弃了以往单一环节的技术改造、单纯的节能减排,扭转了制造业绿色发展就是“做减法”的传统观念,通过推进制造业全产业链和产品全生命周期整体绿色升级,构建“绿色+制造”的新型生产模式,培育形成制造业竞争新优势,实现制造业的绿色增长。

通过绿色制造系统集成项目的实施,将形成一批重点行业绿色制造典型模式,树立一批绿色制造水平国内一流、国际先进的标杆和示范。项目在发挥显著环境效益和社会效益的同时,也提高了企业的经济效益和绿色竞争力,使得企业从绿色制造理念的践行者成为绿色制造行动的获益者,更加充分地调动本地区、本行业企业推进绿色制造的积极性和主动性。通过标杆复制、推广和应用,引领行业和区域制造业绿色发展。

(二)促进产学研和产业链上下游协作不断加强

通过366个项目牵头企业及联合体合作机制的有效传导,带动近1500家联合体成员单位共同推进技术研发水平、设备制造水平、原料供给水平等一体化提升,实现产学研用的协同推进、产业链上下游的整体提升,扩大绿色制造系统集成项目的外溢效应,加快行业绿色转型升级的过程。目前,各项目联合体的合作机制已经建立,预期将形成200个左右有代表性的示范联合体,建立生产企业与科研机构、上下游企业、第三方服务机构之间比较稳定的长期合作机制,成为引领行业绿色发展的领军力量。如金发科技股份有限公司(高分子材料资源高质化利用国家重点实验室)联合华南理工大学(聚合物新型成型装备国家工程研究中心)、福建师范大学(聚合物资源绿色循环利用教育部工程研究中心)、江苏新春兴再生资源有限责任公司、广东省循环经济和资源综合利用协会,产学研和产业链上下游联合推进“循环塑料高值化关键技术与绿色制造系统集成”项目。在循环塑料前处理环节,通过开发高速摩擦为主的节水表面处理技术和自动化智能化干法分选集成系统,可提高生产效率2倍以上、废塑料回收效率5倍以上,节水50%以上;在原有设备基础上实现拉伸流变混炼和一步法改性等关键工艺突破,可降低能耗30%,减少VOCs排放50%;突破循环塑料高值化利用关键技术,生产出物理与力学性能不低于原树脂水平的轻质高强循环塑料(含90%循环塑料),广泛适用于汽车、家电、电脑与新型生态建材,突破了废旧塑料行业发展的技术瓶颈,有效节约了石油资源,对推进循环塑料产品的应用和再生资源行业发展具有重要意义。

(三)打造了一批创新服务模式的绿色设计平台

绿色设计平台项目,重点推动绿色设计信息数据库、绿色设计评价工具和平台等建设,在联合体内实现绿色设计资源共建共享,以产品绿色设计升级拉动绿色设计和绿色工艺技术一体化提升,提升绿色精益生产能力,打造具有推广示范效应的绿色设计平台。山东康平纳集团有限公司“筒子纱数字化绿色染整设计及其装备创新服务平台建设项目”,通过面向染色产品全过程绿色设计,开发自动化、数字化节能环保染整成套技术及装备,有效解决了传统染色工艺水耗能耗大、助剂消耗量大、污染严重、装备自动化程度低、染色一次合格率低等关键问题。与传统染色相比,吨纱节水70%、节电45%、节汽58%、减少用工80%,生产效率提高28%,综合成本降低30%。山东省依托康平纳构建的绿色染整创新服务平台,规划5年内在全省纺织服装产业较为集中的淄博、枣庄、潍坊、滨州、聊城、新泰等6个地区,布局建立集约化、标准化的分布式智能绿色印染共享工厂,面向辐射区域内纺织服装企业提供智能化、绿色化的印染加工服务,置换规模小、分布散、技术装备落后、生产方式陈旧的传统印染工厂,对山东省纺织服装产业提质增效升级和新旧动能转换具有重要意义。

(四)突破了一批制约行业发展的绿色关键技术

绿色关键工艺突破项目,聚焦高技术含量、高可靠性要求、高附加值特性的关键工艺装备,通过绿色制造关键工艺和装备的创新应用,解决关键工艺流程或工序环节绿色化程度不高的问题,提升重大装备自主保障能力,突破制约行业发展的绿色关键技术。铬化学产品作为全球重要的战略金属资源,在现代材料制造、国防与民用方面占有重要地位。我国铬盐基础产品红矾钠总产能达40余万吨/年,约占世界总产能的50%,我国已成为世界铬盐产品生产和消费大国,但传统工艺铬渣产量大、无害化处理难、环境污染大、资源利用率低、产品品质差等关键问题一直无法得到有效解决。四川省银河化学股份有限公司作为全国最大的铬盐研发制造企业,开发全新一代“高效自循环湿法连续制备红矾钠绿色关键技术”,从源头上实现了铬渣和含铬芒硝等有毒固废的治理,使铬收率从80%提升到99%以上,单位产品能耗降低60%、纯碱消耗减少65%,各项关键工艺指标均达到国际先进水平,大大提高了我国铬盐行业的国际竞争力。

(五)构建了一批典型绿色供应链管理模式

绿色供应链系统构建项目,支持联合体制定绿色供应链标准,应用模块化、集成化、智能化的绿色产品和装备,共同应用全生命周期资源环境数据收集、分析及评价系统,构建行业绿色供应链管理模式和实施路径。如海尔、海信、美的、长虹、TCL、格力、九阳等家电行业龙头企业,均通过牵头实施绿色制造系统集成项目,确定了绿色供应链管理战略,建立家电企业全生命周期资源环境数据收集、分析及评价系统和信息共享平台,加强在绿色智能家电产品及其核心部件和材料开发、绿色技术和装备研发,制定并发布绿色供应链管理标准,促进家电企业协同开展家电绿色设计制造,建立面向消费者的废家电回收的逆向物流体系,使得产品从物料获取、加工、包装、运输、使用到报废处理的整个过程中,对环境影响最小,资源效率最高,实现经济效益和环境效益的最优化,实现经济的可持续发展。

(六)形成了一批资源再生循环利用典型案例

通过实施绿色制造系统集成项目,加大关键工艺和装备的创新应用,实现产品全生命周期的绿色制造,进一步提高资源的再生循环利用效率。荆门市格林美新材料有限公司初步完成了动力电池材料全生命周期循环利用的关键技术突破,构建了“电池回收-梯级利用-材料再造-电芯再造-汽车再装配”的绿色供应价值链,每年回收处理废旧电池量占全国报废总量的10%以上,废旧电池中钴、镍、锰等有价金属回收率达96%以上,目前已申请绿色制造技术专利60余项,制修订绿色制造标准7项。湖南法泽尔动力再制造有限公司突破发动机再制造关键技术并构建废旧发动机销售回收体系,使发动机再制造单台成本降低10%、能耗降低5%,根据目前我国工程机械每年报废120万台的市场需求,预计平均每年工程机械发动机再制造成本节省12亿、节能1200万吨标煤、节水2.4亿吨、减少污染物排放1200万吨。

(七)涌现了一批能源创新利用的整体解决方案

结合绿色制造系统集成项目建设,各地积极探索寻求能源供应和环保治理方式,涌现了一批能源创新利用的整体解决方案。西安陕鼓动力股份有限公司实施的分布式能源互联岛绿色制造系统集成项目,整合多热源联合供热系统、制冷系统、智能污水处理系统及中水回用系统、区域微电网系统、固废资源化利用系统、空压站搬迁及配套的智能管控系统、安防统一监视系统等,建设园区综合能源服务站,实现多种能源的智能调配、梯级利用、减少污染排放的目标。2017年,首个能源系统“九联供”的能源互联岛全球运营中心在临潼工业园区建成投运,实现了可再生能源使用率23%、余热资源使用率20%、清洁能源使用率100%、中水利用率100%,综合能耗降低近30%、减排二氧化碳40%,实现了工业园区能源规划及综合利用绿色效应,由此产生的经济效益也在持续显现。2018年一季度,陕鼓携分布式能源系统解决方案领跑大西安工业经济,实现订货76.74亿元,同比增长615.19%;利润总额同比增长432.18%。

(八)加速地方绿色制造体系建设和区域绿色转型

通过绿色制造系统集成项目的实施,绿色制造的理念逐步普及,绿色制造得到了地方各级政府和广大企业的高度重视,推动了地方绿色制造体系建设。近年来,工业和信息化部出台了一系列推进绿色制造工程的政策措施,各地方均按照部署要求,制定落实方案、配套政策,研究创新举措,探索新模式新机制。北京、上海、重庆、山东、山西、江苏、江西、湖北、湖南、广东等大部分省市均制订了绿色制造体系建设实施方案及行动计划,结合本地区产业基础和发展特点,提出了绿色产品、绿色工厂、绿色园区、绿色供应链的创建目标、领域和路径。目前,全国绝大部分省(自治区、直辖市)在绿色制造方面有相关财政专项支持,提高了市场主体的积极性和主动性,促进了区域制造业绿色发展。

三、进一步发挥绿色制造系统集成项目示范效应的建议

绿色制造系统集成是一项创新性较强的工作,通过三年的推进取得了阶段性成效,但也显现出绿色制造相关标准制定进度滞后、项目联合体运作方式和效率有待进一步提升、项目的示范带动效应需要进一步扩大等问题。为更好地推进绿色制造工程,促进我国制造业高质量发展,建议:

一是强化项目实施和资金使用管理。严格按照《绿色制造系统集成项目管理验收暂行办法》确定的资金支持范围与方式、项目申报与资金拨付、项目验收与绩效评价、项目监督检查与问责等具体要求和管理程序,规范项目管理和财政资金使用。加快摸底核查项目实施情况,发现问题及时整改,确保按时完成验收和绩效评价。

二是推广绿色制造先进标准与典型模式。充分发挥项目牵头单位的行业龙头地位和联合体成员单位的优势,积极发挥行业协会的作用,尽快建立绿色技术、绿色设计、绿色产品的行业标准和管理规范,加快出台一批引领行业和地区绿色发展的绿色制造国家标准、行业标准、团体标准和地方标准,发挥绿色标准的引领带动作用。及时总结绿色制造系统集成项目的关键突破和典型经验,积极向全行业推广绿色制造的新模式。通过绿色制造系统集成项目的先行示范作用,带动行业和区域绿色制造水平整体提升。

三是积极搭建绿色制造沟通交流平台。各地工业和信息化主管部门要加强政策宣贯,提高各地方对绿色制造的认识,并加强对重点企业的指导,确保绿色制造工程有效落实。同时,发挥政府引导作用,调动行业协会、第三方服务机构、制造企业等多方积极参与,共同建设绿色制造公共服务平台,通过建立基础数据库、评价机制、专利池、创新中心、产业联盟等,促进绿色制造相关资源的有效配置和整合,形成促进绿色制造技术创新及应用的市场化长效机制。